|

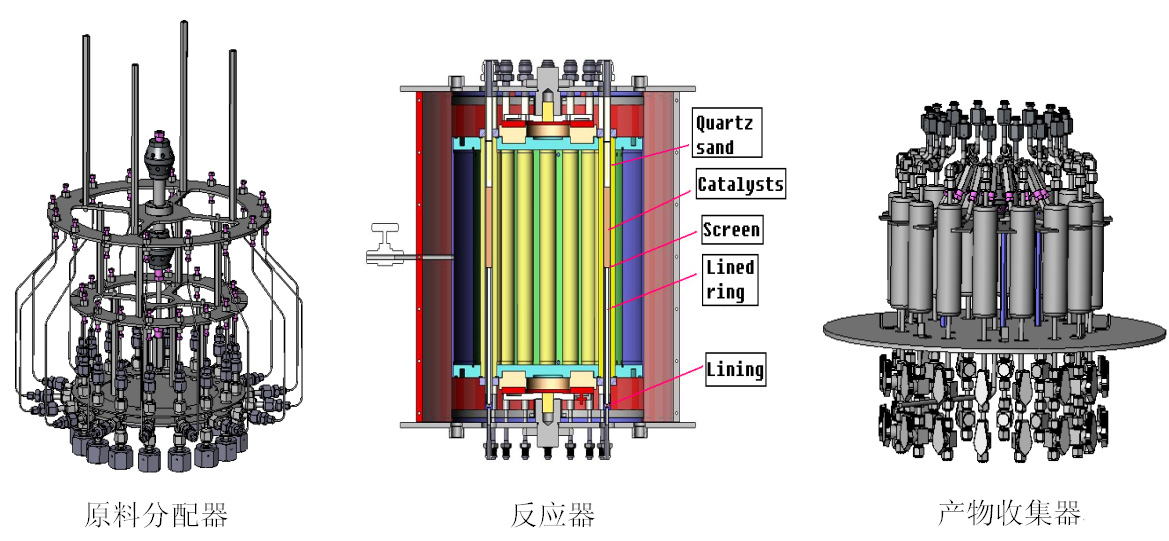

亚申®科技在4个月内,合成并利用自己开发的高通量平行反应器系统PRS-16T筛选了200多个非均相选择性加氢催化剂,筛选出一高活性、高选择性、高稳定性的催化剂并应用于工业装置。

实验的第一阶段,亚申®利用PRS-16T系统在一定的反应压力和温度范围内,广泛地考察了负载金属催化剂(载体为分子筛和粘结剂)的负载金属种类、负载双组分金属的组分比例、负载金属量、载体分子筛类型、载体分子筛含量、载体分子筛硅铝比、载体所含粘结剂的种类和含量等多因素对催化反应活性和选择性的影响;同时也考察了反应压力、温度、空速等工艺条件对反应结果的影响。经过全面筛选,得到了一类高活性和高选择性的催化剂。结果表明:调变并优化催化剂的加氢功能和酸功能是得到理想催化剂的关键。

实验的第二阶段,亚申利用PRS-16T同时对第一阶段筛选出的一类催化剂进行了初步寿命考察,最终筛选出了一个高活性、高选择性、高稳定性的催化剂。

实验的第三阶段,在工业装置上运行了第二阶段筛选出的优选催化剂,反应结果显示:亚申高通量系统上的反应结果与工业装置的运行结果完全一致。亚申的高通量技术大大加快了该选择性加氢催化剂的工业化进程。

美国《化学周刊》(Chemical Week)2007年5月报道,根据美国化学协会(ACC)对许多化工企业的调查,2006年美国化学工业的研发(R&D)资金投入比2005年多出3个百分点,这与美国产业研究会(IRI)发布的第22年度研发前景预测一致。然而,欧美化工企业似乎热衷于将研发转移到公司之外,越来越多的企业在新兴工业国家(如中国和印度)设立研发中心,以便于更高效地开发出受当地消费者欢迎的产品,更迅速地占领当地市场。例如早在2004年,赢创德固赛(Evonik Degussa)集团已在印度孟买建立了一座研发实验室;2005年,杜邦公司在上海张江投资2000万美元建设了一座技术研发中心;2006年初,德国巴斯夫(BASF)公司在新加坡成立其在亚洲的首家纳米技术研究中心;2007年,陶氏(Dow)化学公司宣布计划投资2亿美元以上为其在上海的子公司陶氏环氧树脂公司建设一座研发中心。

这种发展模式已经给陶氏化学公司带来了商业成功:先开发出了商品名为Versify的聚合物弹性体系列,然后又研制出商品名为Infuse的新型烯烃基弹性体。这些新产品的生产都使用了采用高通量筛选(HTS)技术开发出来的催化剂。不久,埃克森美孚(Exxon-Mobil)公司也用高通量筛选技术开发出一种炼油催化剂,用于生产高质量的油品。2006年4月,美国塞拉尼斯(Celanese)公司投用了一种用于降低乙酸乙烯酯生产成本的催化剂,该催化剂也是应用高通量筛选技术研发的,前期实验室研究工作在专用的实验级高通量平行反应器系统上开展,后期开发工作则在放大的工业装置上进行。2006年,英国石油(BP)公司也开始应用高通量筛选技术研发用于生产精制对苯二甲酸(PTA)的催化剂和工艺。壳牌(Shell)公司的子公司CRI催化剂公司也已开始用高通量筛选技术开发用于生产苯乙烯单体的乙苯脱氢催化剂。

目前,组合化学和高通量筛选这两项技术已经成为医药工业和材料科学开发新产品的利器。利用这两项技术开发出来的一系列专有工具和软件能帮助研究人员在同一时间内制备出数百乃至数千种材料,数十倍甚至上百倍地提高研发效率和成功率、并降低研发成本,其用于聚烯烃催化剂研制的成功、以及给石油化工行业带来的巨大效益已广为人知。全球三大聚合物公司都开始考虑使用高通量聚烯烃催化剂研发平台(需在惰性气体保护下处理催化剂、共催化剂和添加剂)提高其筛选聚合催化剂、开发相关工艺的能力。最近,用于非均相选择性加氢催化剂、非对称均相加氢催化剂、化工工艺开发、表面涂料工艺配方等多个领域的高通量筛选设备也进入人们的视野。包括陶氏化学、巴斯夫、埃克森美孚、雪佛龙、雅宝等公司在内的许多化工、石化、催化剂、制药企业都迫切希望将高通量筛选技术应用到自身研发之中,以满足日益增长的研发需求。专家认为,目前世界上的化工公司有一部分强烈希望通过外包服务开展研发活动,而另一部分则愿意建立自己的实验设施,但无论哪种方式,高通量筛选技术都是必不可少的利器之一。

挪威科技工业研究院的首席科学家Kuncan Akporiaye认为,高通量筛选实验的观念已经被越来越多的人所接受。在初始阶段,推广和销售高通量筛选实验观念极为艰难,但近年来,对高通量筛选实验的关注快速升温。目前,大多数大型化工公司都已经或多或少涉足该领域。

1995年,挪威科技工业研究院开始采用高通量筛选技术进行催化剂和工艺研发工作,自1997年以来,已与工艺技术许可商环球油品(UOP)公司结成战略联盟。该公司获得的第一个成果是一种更具环境友好性的用于烷烃异构化的催化剂体系。目前,该催化剂体系已成为美国大西方油料公司在犹他州北盐湖城炼油厂的主流催化剂。UOP公司的开发和基础研究部主任Jennifer Holmgren表示,采用高通量筛选体系可以在5周内试验500个配方,而采用常规方法则需要1年的时间用于准备和2年半的时间用于实验。通过与挪威科技工业研究院合作,UOP公司目前已采用高通量平行反应技术开发出一套程序,该程序是一套综合信息化体系,包括统计实验设计、自动化、数据分析、模拟和建立模型,在每个阶段(包括从材料合成到材料改性和表征以及最后的反应评价模型)都采用了高通量筛选技术。德国巴斯夫公司也开始用高通量筛选技术开发聚合催化剂和工艺。

与此同时,欧盟资助的Top Combi工程自2005年启动以来一直在全速发展。Top Combi工程为期5年,耗资2300万欧元,由来自11个欧盟成员国的22家工业企业和科技单位联合开展,目的是使用高通量技术优化化工工艺及开发新材料。近期,该工程的重点是开发和应用高通量筛选技术以发现更多更环境友好的催化工艺。Top Combi工程的合作伙伴之一、Insight Farada公司的Maria Raimondi是英国政府高通量筛选技术的首倡者,他认为该工程应先开发一座可开展商业和学术性高通量筛选实验的中心实验室,以便于从生产商获得高质量的商业化催化剂样品。

由高通量筛选系统产生的信息数量是极为惊人的,因此准确而及时地处理这些信息数据十分重要,高通量技术是一门集合了机器人、人工智能、化学信息学、机械设计及工艺制造、微细加工、电气控制、自动化、软件技术等学科的高科技、前沿性综合技术。毫无疑问,高通量筛选技术的广泛应用将会全面提高全球化学工业的研发效率,全球化学工业研发也将由此驶入快车道。

1. 美国雅宝(Albemarle)公司副总裁兼首席运营官John Steitz表示,公司的长期战略目标是增加在加氢处理催化剂(HPC)、流化催化裂化(FCC)催化剂和聚合催化剂领域的市场份额,同时成为全球可替代燃料催化剂市场的领先者。公司正在加大催化剂领域的创新力度,实现公司业务的快速增长。

John Steitz表示,公司近来已经向市场投放用专利技术开发的加氢脱硫新催化剂KF-770。使用这种催化剂在不需要任何投资情况下,就可以使加氢装置处理量提高35%。雅宝已在位于荷兰阿姆斯特丹的HPC催化剂研究中心投资400万欧元用于催化剂高通量筛选技术。该公司负责催化剂业务的副总裁约翰·尼科尔表示,这种高通量筛选技术可以提高公司催化剂产品开发速度。

尼科尔称,公司近来已成功开发出一种FCC催化剂,这种催化剂可以增加汽油产量达2%以上,减少焦炭量。不过,雅宝在全球20亿美元的聚烯烃催化剂市场中所占份额相对较小,该公司正努力开拓这个市场。公司已经开发出一种聚烯烃催化剂,性能比茂金属催化剂更优异,成本还有所下降。雅宝的另一大发展战略是成为可替代燃料催化剂领域的领先者,当前战略是与可替代燃料工艺技术的开发商结成战略合作伙伴,帮助他们研发催化剂,然后成为这些催化剂的独家供应商。而高通量筛选技术则是实现公司战略目标的必不可少的利器之一。(中国石化报2009年6月11日)

2. 在2006年的有机反应催化学会(ORCS)会议上,匈牙利科学院化学研究中心(CRC HAS)表面化学与催化研究所的József L. Margitfalvi等介绍,他们使用一个16通道的高通量高压反应器系统,采用全息搜索策略(HRS)与人工神经网络(ANNs)结合的方法进行组合催化实验,筛选多相催化选择性加氢生产精细化学品的催化剂。

与以往多数科学家用组合方法研究气相反应催化剂库(样品可多达几千甚至几万个)不同,他们研究的是高温高压液相反应,由于技术所限,测试的催化剂库只能包含200-250个催化剂,因此用于设计催化剂库的信息平台和方法需要较独特的优化工具(目前还很缺乏)。József等使用高通量自动反应器进行不同温度、压力、搅拌速度、浓度、溶剂的16个平行加氢反应,总结出选择性加氢反应的库设计的特性,开发出能应用于精细化学催化反应的优化工具。

3. 韩国科学技术院(KAIST)的Kwang Seok Oh等用组合合成及筛选技术研究选择性氧化丙烷的三、四组分混合金属氧化物催化剂。他们使用合成设备和库设计软件,采用改进的溶胶-凝胶法合成催化剂库,再用一个连接质谱的便捷式高通量反应器系统检测其催化活性,从207个三组分催化剂里选出三个活性最高的催化剂(Mo-Cr-Te、V-Cr-Sb、Mo-V-Cr),用于把丙烷选择性氧化成丙烯醛,其中筛选仅用了7小时。他们还用该方法筛选了190个Mo-V-Te-Nb四组分催化剂。(Combinatorial

Chemistry & High Throughput Screening, 2007, 10, 5-12)

4. 德国达姆斯塔特(Darmstadt)大学化学系的Christian Breuer等使用一个多通道Monolith反应器,通过基于遗传算法的多尺度优化过程筛选烃类完全氧化的多相催化剂。该反应器是一种高效的高通量筛选工具,通过平行监测一氧化碳的生成率来评价催化剂活性,能并能很好地满足多相催化气相反应的要求(尤其是应用于蜂窝状结构时)。他们还开发出简单、灵活的软件程序处理超过15万个候选个体(基于49种金属的单、双、三组分催化剂,以氧化铝作载体),再结合制备、预处理等限制条件,就初步筛选出了接近工业应用要求的催化剂。(Combinatorial Chemistry & High Throughput Screening, 2007,

10, 59-70)

5. 湖南大学的李文生、周小平两位教授使用高通量技术筛选多组分光催化剂:用装在平行微型反应器里的生物质(淀粉、纤维、葡萄糖、蔗糖等)为降解反应物,光照下在半导体催化剂上生成氢把硝基苯还原成信标物苯胺,苯胺与荧光剂反应生成的荧光性物质被检测系统——荧光成像系统分析,得到苯胺的量(与催化剂的活性成正比)。该法操作简单,可靠性、重现性良好,可同时评价几百个催化剂,成百倍地提高了光催化剂的筛选速度和效率,特别适合大范围多组分光催化剂的优选。(《发明专利申请公开说明书CN200510032549.X》,2007.06.20)

法国国家科学研究院(Centre National de la Recherche Scientifique,简称CNRS)是法国规模最大、覆盖所有知识领域的多学科公立研究机构,拥有1200个研究及服务单位,32000多名员工,2009年科研预算达33.67亿欧元。

据CNRS的催化专家介绍,要找到较好的催化剂(催化活性高、选择性强、寿命长、容易再生、成本适中、毒性低、安全性高…),需要筛选的合成和生产过程参数非常多(可供选择的化学元素有80种以上,再加上不同的元素组合、组分比例和合成条件参数等),工作量极其浩大。而用传统的试凑法开发催化材料,只能逐步改变参数来研究其构效关系,不但效率低下、成功率也不高。而目前的催化科学理论还没能很好地阐述催化剂的构效关系,多数情况下研发催化剂只能是经验式实验,提升研发速度只能依靠海量实验。为此,他们提出了高通量催化研究战略,使得研究人员可以每天合成并筛选几百个样品。利用高通量方法研究催化材料,只要输入合成参数和反应条件,实验完成后就能获得材料的催化性能和其它性质信息,并可以进一步分析/筛选出所需性能的催化剂。

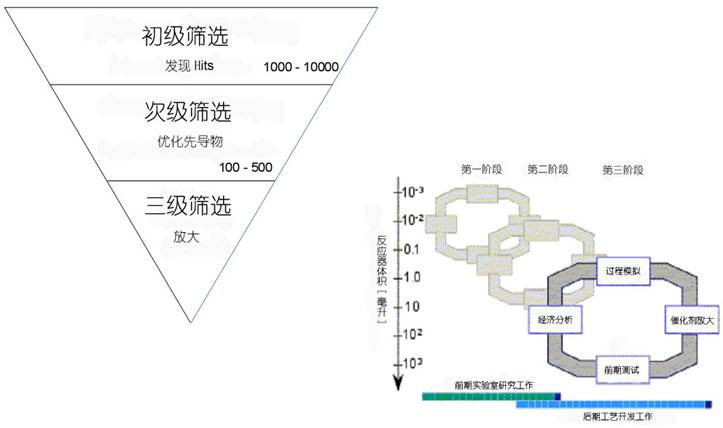

高通量研究采取海量并行、逐级逼近的金字塔式研发战略:初级筛选是进行1-100μl数量级的微反应,从几千上万个样品中发现Hits;次级筛选是利用10ml以下的小反应,对找到的100-500个Hits进行优化,找到可能的先导物;三级筛选则包括前期测试、催化剂放大、过程模拟、经济分析等过程:

CNRS采用的高通量合成手段有分配器(Dispenser)、喷墨打印、催化剂库合成和金属喷溅等,适用于不同种类、不同性质的催化材料的平行、快速合成。接着,通过不同功能的高通量平行筛选设备对制备出来的催化剂进行快速筛选,筛选的实验方法则基于组合筛选和遗传算法。

高通量分析方法可分为两类:顺序探测,如质谱、微气相色谱或新型分离柱等;真正的平行分析,如红外热成像、红外照相、紫外分析和共振强化多光子离子化(REMPI)等。

与高通量合成、筛选、分析设备相配套的软件是高通量数据处理和信息管理系统,涵盖了整个催化剂研发过程:模型预测或构建;实验和化合物设计;催化剂制备、条件优化及表征;催化性能的评价等。

CNRS的专家认为,高通量催化研究以先进反应器、机器人技术和算法为工具,通过方法设计和数据整合,把催化剂研发的循环流程(合成、测试、分析、优化及模型化)与数据库结合起来,势必成为一个有力、高效的催化及相关工艺研发手段。

|